職場の様子 の記事一覧

2010/06/01 からあなたは累計  人目の訪問者です。

人目の訪問者です。

(本日は  番目のアクセスです。 また昨日は

番目のアクセスです。 また昨日は  人のご来場者がありました)

人のご来場者がありました)

2025.07.23

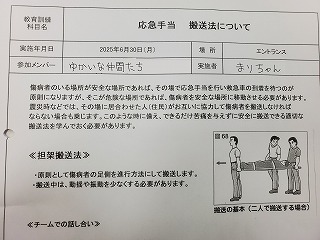

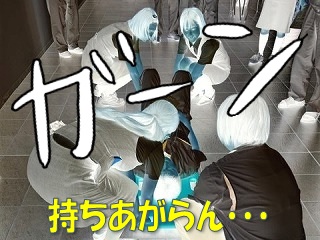

担架を持たんか!

|

|

大変!!!

|

|

いきなり、すごい写真から始まりました!

かずおちゃんが、担架に乗せられて運ばれていきます!

かずおちゃん、大丈夫?!

|

|

ええ!訓練です!(笑)

|

|

先日、営業と品証のメンバーたちが、安全教育を行いました!

今回は、「応急手当 搬送法について」がテーマのようです。

本社工場には、守衛所の奥、ベッドの下に緊急搬送用の担架が常備されています。

※本社のみんな、覚えててね!

その担架をお借りして、実際に搬送の訓練をしていきます。

|

|

|

|

|

|

生贄にn・・・ゴホゴホっ!

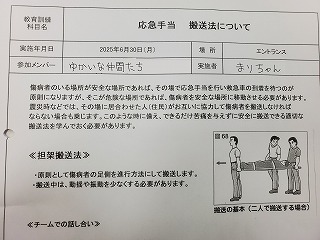

けが人役はかずおちゃん。

かずおちゃんを男性4人で持ち上げます。

かずおちゃん、しっかりアルコール漬けになっているので重いですよ!

ちなみに、Wも訓練で担架に乗せられたことがありますが、めっちゃハズいです!

マジで!

|

|

|

|

|

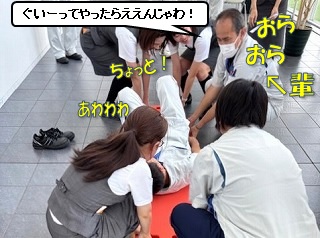

「女性だけで運べるのか?」

そんな課題が舞い降りてきました。

緊急事態の時、男性がいるとは限りませんよね!

ぜひぜひ、女性だけで持ち上げてみましょう!

|

|

|

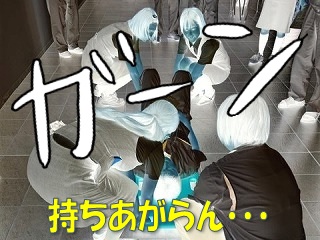

はたして、女性4人で担架を持ち上げることができるでしょうか?

ちなみに、生贄はアルコール漬けのかずおちゃんから、スマートなおおくぼちゃんにスイッチしています。

|

|

さあ、4人で力を合わせて、担架を持ちあげましょう!

持ちあがらないと、おおくぼちゃんを救護することができません!

|

|

|

|

がんばれ!

|

|

がんばれ!

|

|

なんと!

女性4人では持ち上げられませんでした・・・。

生贄:おおくぼちゃん、救出失敗で残念な結果となりました。

|

|

|

|

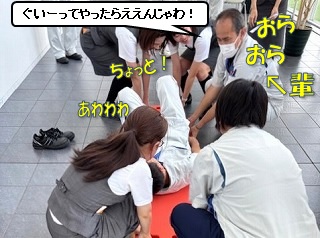

この後、見かねたゆうちゃん先輩が乱入!

わやくそにします(笑)

|

|

今回の訓練、最後はおおくぼちゃんを救うことができませんでしたが、「経験しておく」ってすごく大切!

「いざ」という時は来てほしくありませんが、万一の時は、こういった訓練が必ずや役立ちます。

皆さまもぜひ、緊急時に備えた訓練をやりましょう!

ってことで、「応急手当 搬送法について」の訓練の様子でしたー!

|

W

2025.07.18

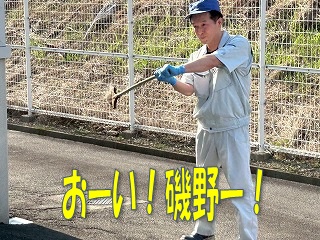

成型4係 お花の植え替え

|

恒例のお楽しみ!

成型4係による、お花の植え替えの時期がやってきました!

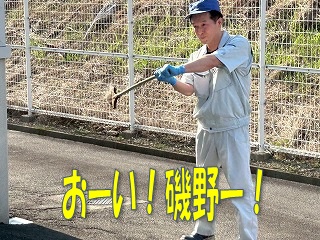

たかがいさん、両手にお花を持って

はじけるステキな笑顔です✨

今回のお花はマリーゴールド!

夏にピッタリのお花です。

|

|

|

|

さっそく作業開始!

まずは、前回のお花を取り除いて、きれいな土に入れ替えていきます。

きれいになった土へ丁寧に一株ずつ、マリーゴールドを植え替えていきます。

|

|

|

|

|

たくさんの鉢植えがあるので、チームワークが重要になってきます。

何度も経験しているので、成型4係のメンバーはお手のもの。

暑い中ですが、せっせと移し替えていきます。

|

|

|

|

|

|

|

|

|

キレイに植え替えすることができたので、

車の荷台に乗せて駐車場へ向かいます!

|

|

|

|

|

工場に残ったあおやまさんは

何だか不審な動きをしています。

毎週日曜の午後6時30分から、全国のお茶の間を楽しませている

某アニメ「サザ〇さん」でお馴染みの、

磯野、野球しようぜ!

|

|

|

|

|

|

|

お掃除でした。

さすが、成型4係の皆さん。

丁寧なお仕事に感服です。

一方そのころ、

駐車場に到着したメンバーはというと、

飾りつけ作業に入っていきます。

|

|

|

|

|

「どう見えるか」が大切です!

飾り付ける位置にも、

妥協は許されません!

にしおかさんの厳しいチェックで、

最終確認を行っていきます。

|

|

|

|

最後にお水をあげて、

この暑い夏も元気に

咲き続けられますように。

鮮やかや、赤やオレンジ、黄色と美しく

飾り付けができました✨

|

|

|

|

|

|

|

|

ということで成型4係の皆さん、暑い中お疲れ様でした!

いつもありがとうございます!

美しく飾られたマリーゴールドで暑さを吹っ飛ばしましょう!

|

|

|

K

2025.07.09

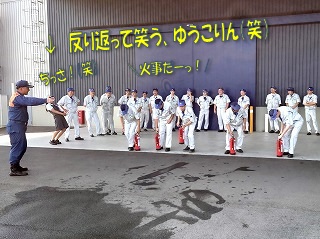

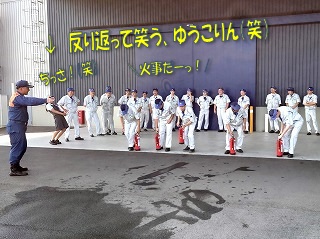

消防訓練@土成第2工場

|

6月末、土成第2工場で「消防訓練」を行いました!

まずは、「工場内で火災が発生した」という想定で、みんながどう行動すればいいのかを訓練していきます!

|

|

|

|

|

工場内の一画で火災が発生!(・・・という想定ですよ)

近くにいた人が、まず周囲の人に「火事の発生」を知らせます。

ちょっと写真はありませんが、初期消火を試みます。

しかし、初期消火では手に負えない!

すぐさま「119番」に通報し、社員たちは避難行動を取ります。

|

|

|

|

|

それにしても、この日はめっちゃ暑かった!

最終避難場所に集合し、点呼!

みんなの無事を確認しましたが、あまりの暑さに、みんなにはガレージの日影に避難。

|

|

|

|

|

|

消防署の方から、避難行動の寸評や火災発生時の注意点などを説明してくださいました。

プロ中のプロからのご説明だけに、めちゃめちゃ説得力があります!

次は、消火器を使った消火訓練を行うため、工場の裏に移動します!

|

|

|

|

|

|

ってことで、工場裏のトラックヤードに移動。

訓練用の水消火器を使っての消火訓練を行います。

まずは、水消火器の取扱いレクチャーを受けます。

訓練用とはいえ、取扱いそのものは本物の消火器と同じです。

|

|

|

|

|

|

火災を発見したら、まず「火事だーっ!」って叫んで、周囲に火事の発生を知らせます。

次に、消火器の安全装置を外し、ホースを手に持ちます。

レバーを握って、水を火元に噴射!

|

|

|

|

|

この消火訓練は土成第2工場の全員に行ってもらいます。

もちろん、女性陣もがんばってもらいます!

こういった訓練は、「やっている/やっていない」で、「いざ」という時に全然行動が変わります。

勤務中はもちろんですが、ご家庭でも「いざ」という時に、落ち着いて行動できます。

|

|

|

|

|

|

とにかく火事が発生したら、

「火事だーっ!」

って周囲に知らせることがすごく大切なんです。

ところが・・・

小さな声で「火事だーっ」って言ったので、ゆうこりんが反り返って笑い転げていました(笑)

|

|

|

|

|

|

消防訓練の最後は、消火栓の説明。

自衛の初期消火では、最強の消火設備です。

今回は実際の放水をしませんでしたが、機器の取扱いを説明していただきます。

|

|

|

|

暑い中の訓練にも関わらず、消防署の皆さまが丁寧に色々なことを教えてくださいました。

改めまして、ありがとうございました!

これからも、こういった消防訓練や避難訓練を積み重ねて、災害に負けない企業活動を続けていきます!

ってことで、消防訓練お疲れさまでしたー!

|

|

|

|

W

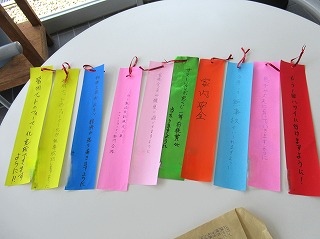

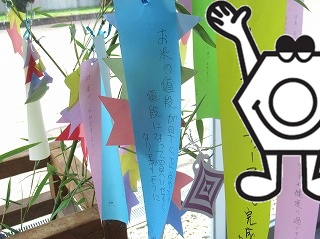

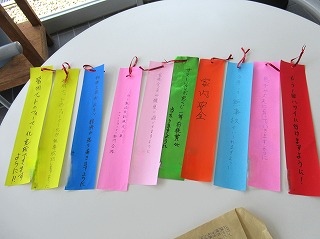

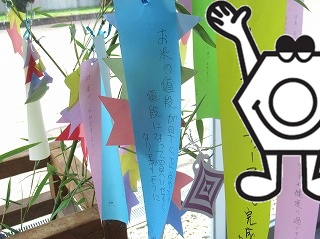

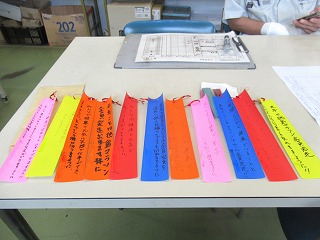

2025.07.07

七夕

|

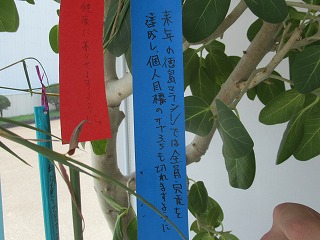

今日は、7月7日の七夕さん。

土成第1工場では、毎年この時期に「七夕飾り」をします。

今年も事務所エントランスに笹が設置されました。

みんなのお願い事が書かれた短冊を、笹に取り付けていきます。

|

|

|

|

|

この日は、工作係のいちかわさんとおかのさんが取り付けてくれました!

ありがとうございます。

|

|

|

|

|

←キレイな「朝顔」のイラストを短冊に描いてくれた人も!

↓「安全祈願」や、直近でお子さんが生まれる方の「安産祈願」も。

|

|

|

|

こんなお願い事も。

「お米の値段が早く正常な値段になりますように」

いやホント!早く正常な値段になってほしい☆ |

|

|

|

|

|

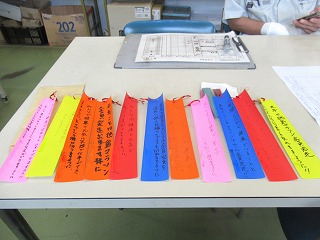

はい、社員みんなのお願い事短冊、追加です!

この日は、まさきくんとおうがくんが短冊を取り付けてくれました!

ありがとうございます。

|

|

|

|

|

「とくしまマラソン」にかける思いや、家族の健康祈願も書かれていますね☆

「フルマラソン:サブ3」!ぜひ叶えて!

|

|

|

|

|

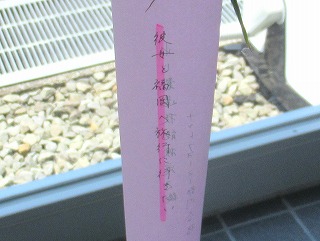

こんな人も・・・。

表には「資格に合格しますように」と書いているのですが、裏にもお願い事が・・・。

「彼女と福岡へ旅行に行きたい!」

ですって(笑)

ぜひ、この人の願い事も叶いますように!

|

|

|

|

|

ってことで、今日は7月7日の七夕です。

いいお天気になって、彦星と織姫がデートできますように☆

みんなのお願い事が叶いますように☆

|

|

|

W

2025.06.26

リーダーシップ勉強会:女子高生は何て言ったの?

|

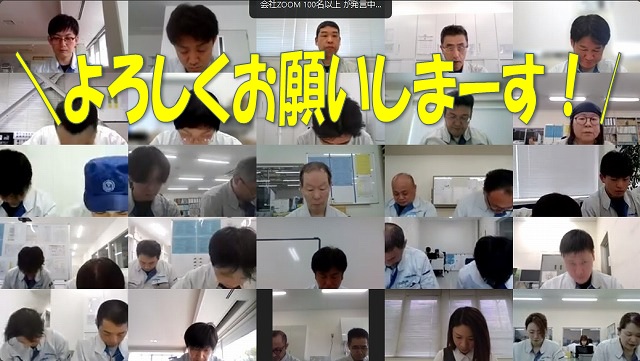

先日、社長が講師をしてくださる「リーダーシップ勉強会」が開催されました。

社長、今月もよろしくお願いいたします!

|

|

|

|

いつもリーダーシップ勉強会の冒頭では、直近の時事を取り上げて、色々な角度から話をしていただいています。

この時は、中東で「きな臭い紛争」が相次いでいることに触れていただきました。

この中東での紛争は、一見、あまり自分たちに関係ないように感じますが、けっしてそうではないこと。

世界はつながっていて、世界のどこかで起こることが、けっして他人事でないことを説明していただきました。

だからこそ、「どうして、この国とこの国はモメているんだろう?」と興味を持ち、自分で調べてみることの大切さも教えていただきました。

|

|

|

|

|

|

|

|

続いては、前回の復習をしていただきました。

前月5月は、西精工のユニーク大イベント「係別面接」があったので、リーダーシップ勉強会はお休みでした。

ってことで、4月に実施してくださったリーダーシップ勉強会の復習となります。

前々月の4月は、「幸福学」を研究されている前野マドカ様と株式会社ポーラの及川様が共著された本、

「幸せなチームが結果を出す ウェルビーイング・マネジメント7か条」

の中から「幸せなチームづくり7か条」について説明していただきました。

|

|

|

|

|

【幸せなチームづくり7か条】

①対話する・目をつむらない

・「見て見ぬふりをしない」ということ。相手が思っていることや考えをまず聴く。

・相手理解のために、時にはプライベートなことや価値観について話をする。

そうすることで、その人の「背景」を知る。「生い立ち」がその人を作っています。

・気になる行動があった時は、2人で話をする時間をつくる。

②ジャッジしない・正解を求めない

・自分のものさしだけで「良し/悪し」を判断しない。

・個々の考えの違いを楽しむ。

・過去の前例にとらわれず、新しい意見を尊重する。

|

|

|

|

|

③執着しない・リセットする

・「ありがとう」と言われることを目的にしたり、見返りを求めない。

・気持ちを切り替える「自分なりのルーチン」を持つ。

・ぶつかったり注意しても、翌日にはいつも通り接する。

ここで社長が「ある話」をしてくださいました。

ある人がバスを降りようとして、運賃を持っていないことに気づきました。

困っていると、近くにいた見知らぬ女子高生が、

「これを使ってください」

と、運賃を立て替えてくれました。

その人は女子高生に、

「ありがとうございます。お金をお返ししますので、連絡先を教えてください」

と言いました。

するとその女子高生は・・・

さて、何と答えたでしょうか?

|

|

|

|

|

「気にしないでください」

「今度バスに乗った時に返してください」

といった回答が出てきました。

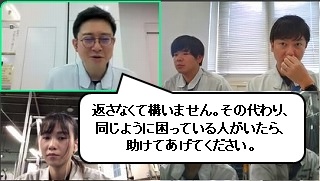

ここで西部長が正解を言い当てます!

「返さなくて構いません。その代わり、同じように困っている人がいたら、助けてあげてください」

この女子高生は、困っている人に「ありがとう」って言ってもらうことを目的にお金を貸したのではありません。ましてや、見返りなんか、微塵も思っていません。

人への親切は、いずれ別の形、別の機会に自分に返ってきます。

|

|

|

|

|

【幸せなチームづくり7か条】を続けますね。

④任せる・委ねる・頼る

・自分が苦手なことは正直に伝えて、進んで相手を頼る。

・メンバーそれぞれの良い所を探す。見出す。

・一度頼んだことは、介入し過ぎず、信じて任せる。

⑤経験を教訓にする

・うまくいかなかった経験は、何がいけなかったのか?どうすればいいのか?を考える。

【失敗=発見】・・・「こうするとうまくいかない」という発見。

・うまくいった経験は、なぜうまくいったのか?考える。

うまくいった時こそ考える。

・良い経験も、つらい経験も、全ては自分の糧になったと考える。

⑥相手を変えるのではなく自分が変わる

・相手の立場や状況に立って想像する。

・相手に合わせて自分の関わり方を変える。

・自分の振る舞いや行動で、相手や周りの行動が変わっていくと捉える。

自分が周りに与える影響力を考える。

新入社員の明るいあいさつも、周りに影響を与えてくれる。

⑦愛のループを自分から始める

・今の自分があるのは、これまで支えてくれた人のおかげという意識を持つ。

・常に感謝の気持ちを持ち、周囲に伝えている。

・見返りを求めるのではなく、与えることに幸せを見出す。

|

|

|

最後の、

「見返りを求めるのではなく、

与えることに幸せを見出す」

について。

社長より投げ掛けられます。

「与えるために必要なのは何?」

何だと思いますか?

|

|

|

|

|

「与えるために必要なのは?」

答えは、

「与えたいものを持っていること」

当たり前といえば当たり前ですが、どうでしょう?

自分では持っていないのに、人に与えようとしていませんか?

人に「愛情」を与えるためには、自分が「愛情」を持っていないと与えることはできません。

「優しさ」はどうでしょう。

「共感する気持ち」はどうでしょう。

「仕事のやり方」はどうでしょう。

人に与えるためには、与えたいものを持っている必要があります。

だからこそ、日々、人間力を磨いたり、技やスキルを磨くのです。

|

|

この【幸せなチームづくり7か条】、全体を通じての感想を、おぐちんリーダーに聞いてみました。

「『任せる、委ねる』で、チームメイトの「やる気スイッチ」を探すのが難しい」とのことです。

社長がアドバイスをしてくださいます。

「こう言えば相手に響くかな?と思って言った言葉って、意外に相手には響かないもの。

ボソッとつぶやいた言葉が相手に響いたりもします。

大切なのは、(相手にスイッチを入れることを)あきらめないこと」

|

|

|

|

|

この後、前回(4月)の社員レポートを紹介していただきました。

仲間たちがリーダーシップ勉強会で気づいたことや思ったことを共有していただくことで、さらなる学びをいただいています。

|

|

|

最後に4人の仲間たちから感想をいただきました。

「まだまだ相手を変えようとしてしまう。まず相手を知ることから始めます」

「『与える』ことができるようになるために、人間力をもっと磨いていきます」

「しばやんと出張に行った際、自分に足りないものに気づけました。自分のやり方に固執していたことに気づきました」

|

|

|

|

|

|

いせきさんからは、社長に逆質問を投げ掛けました。

チームメイトに任せても、ついつい口をはさんでしまう、いせきさん。

「どうして社長は任せられるんですか?」

社長にアドバイスを求めます。

|

|

社長が答えます。

「『口を出さない』って自分で決めてるんです」

続けてアドバイスしてくださいます。

「こちらが言うのではなく、自分で気づいた方が成長すると思っているから、

任せたら、ほとんど口出ししません」

「もし、口出しをしても、相手が『はい』って言うだけで、そこに『学び』があったり、

スキルが向上するワケではないからです」

勉強になります!

|

|

|

|

|

ってことで、6月度「リーダーシップ勉強会」の様子でした!

社長、今回も勉強会ありがとうございました!

|

|

|

W

![]()