職場の様子 の記事一覧

2010/06/01 からあなたは累計  人目の訪問者です。

人目の訪問者です。

(本日は  番目のアクセスです。 また昨日は

番目のアクセスです。 また昨日は  人のご来場者がありました)

人のご来場者がありました)

2018.10.05

幼稚園のお友だちがやってきた!

|

|

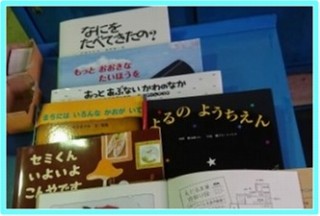

以前より社員ブログで紹介していますが、

成型1係はある幼稚園と交流し、色々な

サポートをしてきました。

今年も6月には、空き缶回収→換金

して、幼稚園に絵本をお贈りしました。

また、絵本を届けした際は、ヨコ&てっぺい

が読み聴かせにもチャレンジ!

|

|

|

|

|

|

9月には幼稚園の園庭をみんなで

除草作業。

暑さに負けず、キレイに雑草をやっつけ、

園児たちが安心して走り回れるように

環境整備を行いました!

|

|

|

|

|

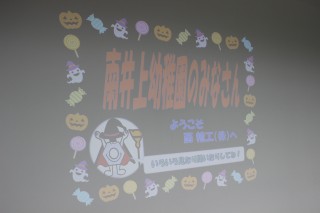

そして!

先日、その幼稚園のお友だちが西精工に遊びに来てくれました!

当日はあいにくの雨でしたが、雨に負けず、レインコートを着て、がんばって来てくれました!

ようこそ、西精工へ♪

(⌒▽⌒)

|

|

|

|

|

エントランスの壁に、ウェルカムスクリーンを映しだしていましたが、動くナットくんを見て

みんな大喜び♪

ナットくんをペタペタ撫でまくり(笑)

|

|

|

|

|

|

テンションMAXの園児たち(笑)

まずはお行儀よく、ごあいさつしてくれ

ました♪

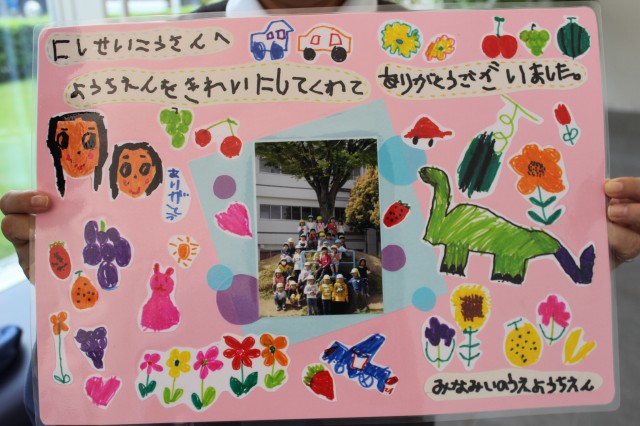

そして!

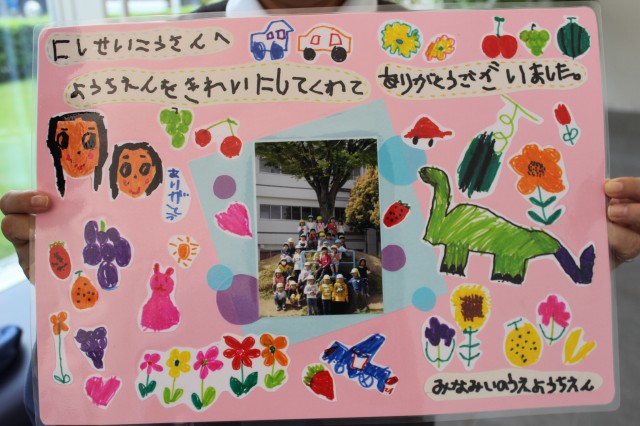

絵本や除草作業のお礼に、ステキな

絵&写真をプレゼントしてくれたんです!

|

|

|

|

|

コチラがその絵&写真!

めっちゃカワイイ!!

(≧▽≦)ノ

一所懸命に作ってくれたのがすごく伝わってきます!

ありがとうございます!

|

|

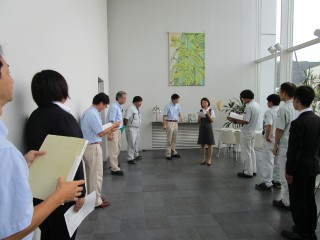

せっかくなので、小さなお友だちに「ものづくり」の現場を見てもらいます。

その前に、西精工でどんなものが作られているのか?を、おぐちん係長が

分かりやすく説明します。

|

|

|

|

|

ではでは、早速工場見学へ!

ちなみによしみさん、幼稚園の先生から「大坂なおみ選手と同じ身長ですね」と

思いもよらないツッコミが(笑)

|

|

|

|

|

「きく組」さんと「そら組」さんの二手に分かれて見学。

Wは「そら組」さんに同行します!

成型1の工場でもウェルカムボードが表示されていました☆

製品の形を造っている成型工程を説明するいせきリーダーに、園児たちはかぶりつき(笑)

|

|

|

|

|

クレーンを使って大きな材料を運んでいるところも見てもらいました!

クレーンを操作しているのは、幼稚園で読み聴かせにチャレンジした、ヨコ先輩!

|

|

|

|

|

|

フォークリフトの動く様子も見てもらい

ました!

雨の中、こみぞさんががんばって運転

してくれました!

特に男の子は、このフォークリフトの

動きに興味津々!

|

|

|

|

|

|

続く「きく組」さんも同じようにいせきリーダー

を取り囲みます(笑)

フォークリフトの実演もすごく喜んで

くれました♪

|

|

|

|

|

続いては、捻立工場へと移動します。

けっこう雨が降っているので、移動は気を付けてね!

途中、「きく組」さんと「そら組」さんとがすれ違います☆

|

|

|

|

|

捻立工場では、どうやってねじ加工ができているのかをデモ機を使って説明。

また、おもちゃの工具を並べて、使ってみてもらいました!

|

|

|

|

|

|

そして、取り囲まれる、コージーリーダーと

たけちリーダー!

このグイグイ見学する姿勢に学ばされ

ます。

「知りたい!」という好奇心を体全部で

表現してくれます。

オトナのみなさん、スカしている場合じゃ

ありません(笑)

|

|

|

|

|

|

好奇心で目がキラキラ輝いている園児

たち。

ハンドルを回すとねじ加工できるデモ機

で、お友だちにハンドルを回してもらい

ました!

みんな夢中でハンドルを回します!

|

|

|

|

|

そして事務所も見学。

事務所中央に、製品サンプルを置き、気に入った製品を持って帰ってもらいます♪

「黄色にしようかな」

「青にしようかな」

どの製品を持って帰るか、めっちゃ悩んでいるお友だちもいました!

|

|

|

|

|

|

そしてみんなは3F食堂に。

食堂で、ナットくんの塗り絵とクッキーを

みんなにプレゼント☆

お昼ゴハン前なので、クッキーは一旦

先生方に預かっていただきました。

|

|

|

|

|

西精工の工場を見てもらって、質問をしてもらいました!

「西精工では何人の人が働いているんですか?」

「製品の種類はいくつあるんですか?

・・・といった質問は先生方から(笑)

さすが園児たちはもっとストレートです!

「なんでクッキー、今食べれんの?」

爆笑です(笑)

|

|

|

|

|

みんな、元気いっぱい手をあげて質問してくれました♪

(⌒▽⌒)

|

|

|

|

|

最後は成型1係、そして社長にも入って頂き、みんなで記念撮影~☆

今日は雨の中、西精工に来てくれて、ありがとうございました!

(⌒▽⌒)

|

|

|

そして社長も取り囲まれます(笑)

お友だちとハイタッチ☆

|

|

|

|

|

まだまだ雨が降っているので、しっかりレインコートを着て、西精工を後にした幼稚園のお友だち。

気を付けて帰ってねー!

(≧▽≦)ノ

|

|

|

|

W

2018.10.04

インターン②

|

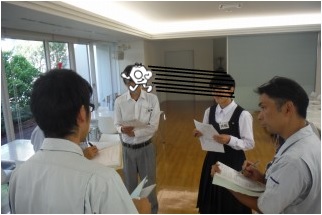

この時期は、来年に就活を控えた大学3年生の皆さんが「職業体験」をするインターンシップが

頻繁に行われます。

西精工でも「1Day インターンシップ」を時々お受けします。

この日も2人の学生さんたちが「1Day インターンシップ」に来てくれました!

社員たちと同じように、ラジオ体操→フィロソフィー朝礼をがっつり体験してもらいます!

|

|

|

|

|

|

フィロソフィー朝礼で社員たちと一緒に

なって、西精工が大切にしていることに

ついて考えてもらいます。

さすがに「仕事で考えると」は難しい

ので、「部活で」とか「アルバイト先で」

といった、身近に、具体的に考えられる

ように周りのみんなもフォローします。

|

|

続いては、工場見学。

どうやって西精工の製品たちが作られているのか、がっつり見学してもらいます!

インターンシップはたいてい人数が少ないので、ホント間近でがっつり見学してもらいます!

|

|

|

|

|

|

また、DVDも見ていただき、色々な

角度から西精工を見ていただきます。

大学生のインターンシップでは

「昼食」も大切な要素!

ゴハンを食べながら、採用担当の

いでっちから、就活についての色々な

アドバイスも話してくれますよー!

|

|

|

|

|

|

こちらはまた別の日。

この日は一人でインターンシップに

来てくれました!

ありがとうございます!

|

|

|

|

|

|

インターンシップに来てくれた学生さんの

顔を写さないように写真を撮っていると、

間違えていっしゃん撮っちゃった(笑)

いっしゃん、ええ顔しとる!

(⌒▽⌒)

|

|

この日もがっつり現場を見学していただき

ました!

「お一人様」なので、それこそがっつり!

ランチタイムには、まったく人見知りをしない

みったか登場!

なぜか「彼女」の話に(笑)

|

|

|

|

|

|

午後からは、営業の両リーダーと営業についての対話。

「西精工さんの営業って、どんな営業活動をされているんですか?」

と、なかなかスルドイ質問をしていました!

Wも営業会議で聞いてみようかな(笑)

|

|

|

|

|

|

女の子が来ると「ほぼ100%」現れる

かっしゃん大先輩(笑)

写真のラクガキ、ラスト3枚はフィクション

ですからね(笑)

みったかの件はホントです。

また冬季インターンシップを募集しますので

大学生の皆さま、ぜひお越しください!

(⌒▽⌒)

|

W

2018.09.17

職業体験&インターン

|

8月下旬、大学3年生の「1Dayインターンシップ」で2人の学生さんが西精工に来てくれました!

まずは、朝のラジオ体操~フィロソフィー朝礼をがっつり体験してもらいます。

こういったインターンシップで体験してもらうフィロソフィー朝礼や、ベンチマーキングでお越しになった

お客様に見ていただくフィロソフィー朝礼、どれも普段やっているフィロソフィー朝礼とまったく

同じです。

「お客様が来られた時だけやっている朝礼では?」なんて邪推しないでくださいね(笑)

ホント、普段の朝礼を体験してもらいました!

|

|

|

|

|

朝礼が終わると、一旦、DVDで西精工がどんな会社なのかの概要を知っていただきます。

そして今回は珍しく?事務所内も見学。

CADによる設計をしている部署を見学されたみたい!

|

|

|

|

|

|

続いては、実際にものづくりをしている

製造現場を見学していただきます!

「1Day」とは謳っていますが、実際は

お昼までの限られた時間しかありません。

「製品はこうやってつくられる」のほんの

触りを説明します。

|

|

|

|

|

|

3年生の彼らも、来年の3月になれば

就活戦線に立ち向かうことになります。

今回のインターンシップで、何かひとつでも

就活の参考になることを得てくだされば

幸いです♪

企業研究、がんばってください!

|

|

|

そして数日後、今度は県内の高校から、

高校2年生3人が職業体験に来てくれ

ました!

こちらもまずはラジオ体操を社員たちと

一緒に行いまーす!

|

|

続いては、インターンシップ同様、がっつりと

フィロソフィー朝礼を体験してもらいます!

生徒さんに話を振る時は、分かりやすい

ように、「部活に例えると」といった感じに

かみ砕いて考えてもらいます。

|

|

|

|

|

|

いきなり社員たちに混じって対話するのって、すごく緊張したと思います。

実際、めっちゃ緊張しているのが伝わりました!

それでも、自分が感じたことをちゃんと自分の言葉で発表してくれました!

|

|

|

|

|

|

今回は「職業体験」ということで、この日と

翌日の2日間、実際に製造現場で

仕事を手伝ってもらいました!

西精工がものづくりにかける「思い」を

ちょっぴりでも感じ取ってくださったら

嬉しいです!

2日間、仕事を手伝ってくれて、

ありがとうございました!(⌒▽⌒)

|

|

|

|

W

2018.08.10

高校生がやってきた!会社見学!

|

|

先日、県内の高校生8人が、西精工の

会社見学に来てくれました!

ええ、タイトルのまんまです(笑)

せっかくなので、西精工のフィロソフィー

朝礼も体験してもらいます。

まずは一緒にラジオ体操!

|

|

|

|

|

そうそう、いつものことでごめんなさい。

「大人の事情」発動で、ナットくんが大暴れします。

ご了承ください。

今回は成型1係の朝礼に混ぜてもらいました。

唱和も資料を見ながら体験してもらいました☆

|

|

|

|

|

唱和が終わると、対話の時間。

西精工が大切にしていることの中からひとつテーマを選び、それについて仲間と対話をします。

高校生のみんなに、いきなり「じゃあ、どうぞ」というワケにはいかないので、高校生活や

部活でのことに例えて、実際に体験したことや感じたことを引き出します。

|

|

|

|

|

今回は「あいさつ」がテーマに盛り込まれていたこともあり、あいさつをすることで、どんなことが

起きたのか?自分や周りに変化はあったか?それをどう感じたか?

「はじめまして」ながら、一緒にワイワイ対話ができました☆

|

|

|

|

|

|

小グループの対話の後は、大きな輪に

なって、対話内容を共有し合います。

高校生のみんなにもたくさん質問を

投げ掛けさせてもらいました♪

高校生のみんな、このフィロソフィー

朝礼を体験して、どう感じたかなぁ。

|

|

|

|

|

続いては工場見学!

今回は工場高校の生徒さんがおらず、こういったものづくりの工場をがっつり見るのは

初めての生徒さんも多かったのではないでしょうか。

各工程で、リーダーたちが一所懸命に製品の加工について説明しました!

|

|

|

|

|

ラストは質疑応答。

ホントに短い時間でしたが、西精工のことをちょこっとでも知ってくだされば嬉しいです!

高校生の就職活動は、時間や制度にすごく制限があって、企業研究も難しいと思います。

しかし、「どの会社を選ぶか?」「誰と働きたいか?」、就職ってすごく難しい選択です。

夏休みという限られた時間の中で、しっかりと企業研究して、「私はこの会社で働きたい!」と

いう「運命の会社」を見つけてくださいね!

高校生のみんな、がんばって!

|

|

|

|

|

まだ終わらない!

この場をお借りして、ちょこっとご連絡!

明日の8月11日から8月16日までの6日間、西精工は夏休みをいただきます。

だがしかし!

この夏休み期間中も社員ブログを更新していきますので、ぜひぜひ、夏休みもご家族で

この社員ブログをご覧いただけると嬉しいです!

夏休み期間中の社員ブログでは、先日実施されたサマーパーティーのスナップショットを

小分けにして紹介しまーす!

これと、今回来てくださった高校生の皆さん!

西精工をもっと知る!西精工の社風は?・・・これにはこの社員ブログがピッタリ!

ぜひぜひバックナンバーの社員ブログを見ていただけると、西精工がどんな社風の会社なのかが

よく分かると思います!

それでは皆さま、楽しい夏休みをお過ごしください♪

(⌒▽⌒)

|

W

2018.07.03

新規機械設備のお浄め式

|

先日、捻立係に新しい機械設備が設置されました!

西精工では、新たに機械設備を導入した時、「安全祈願」「顧客価値創造祈願」のために、

「お浄め式」を行います!

ってことで、早速、新型機の前で「お浄め式」の準備です!

|

|

|

|

|

|

社長をはじめ、関係者がずらりと並び、

「二礼二拍手一礼」で、神様に

・安全にこの機械設備で生産ができること。

・この機械設備でもって、顧客価値創造

ができること。

これらを祈念します。

|

|

|

|

|

|

そして待ちに待った?「お神酒タイム」(笑)

みんなでお神酒をいただきます。

ただ、残念ながら仕事中なので

ほんとに「なめる程度」しか入れて

くれません(笑)

がっつり飲むのはお家に帰ってから

にしてね!

|

|

|

|

|

人間の体を浄めたら、次は機械設備もお浄めします。

設備の四隅にお神酒を撒いてお浄めです。

「安全に稼働しますように」

「お客様に喜んでいただけるものづくりができますように」

願いを込めてお浄めします。

|

|

|

|

|

ということで「お浄め式」が無事に終わり、この後より早速生産開始です!

何をさておき「安全第一」!

こればかりは「神頼み」ではなく、私たち西精工社員たちがきちんと安全作業をして、

事故やケガの無い職場づくりを続けていきます!

安全に、お客様に喜んでいただけるものづくりを一所懸命がんばる姿は、神様もきちんと見て

くださっています!

今日も「安全第一」でがんばりまーす!

(≧▽≦)ノ

|

W

![]()